I sistemi a compressione di vapore utilizzano i compressori per comprimere il vapore dell’ammoniaca. I sistemi del tipo di assorbimento non utilizzano un compressore, ma utilizzano preferibilmente un generatore.

IL CICLO PRODUTTIVO

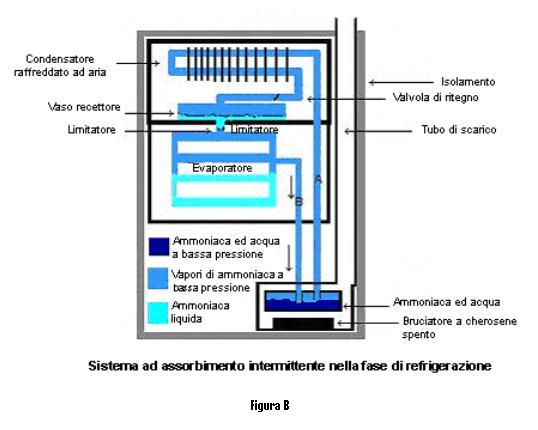

Il sistema intermittente di assorbimento utilizza un generatore caricato con acqua e ammoniaca. Una fonte di calore, solitamente una fiamma alimentata con cherosene, riscalda questa soluzione nel generatore. L’ammoniaca passa allo stadio di vapore e, pertanto, viene scissa dall’acqua. Un condensatore, nella parte superiore del circuito, ha lo scopo di riportare i vapori di ammoniaca che lì confluiscono allo stato liquido. Per gravità passano quindi nel recettore sottostante e, successivamente, nell’evaporatore. Durante il ciclo di generazione, l’effetto di refrigerazione è pressoché nullo. Al raffreddarsi del sistema, la pressione diminuisce, producendo l’effetto di portare ad ebollizione l’ammoniaca liquida nell’evaporatore (flash off) e a sottrarre calore. Il ciclo si completa quando l’ammoniaca vaporizzata viene riassorbita nella soluzione di acqua ammoniacale all’interno del generatore.

Il sistema intermittente di assorbimento utilizza un generatore caricato con acqua e ammoniaca. Una fonte di calore, solitamente una fiamma alimentata con cherosene, riscalda questa soluzione nel generatore. L’ammoniaca passa allo stadio di vapore e, pertanto, viene scissa dall’acqua. Un condensatore, nella parte superiore del circuito, ha lo scopo di riportare i vapori di ammoniaca che lì confluiscono allo stato liquido. Per gravità passano quindi nel recettore sottostante e, successivamente, nell’evaporatore. Durante il ciclo di generazione, l’effetto di refrigerazione è pressoché nullo. Al raffreddarsi del sistema, la pressione diminuisce, producendo l’effetto di portare ad ebollizione l’ammoniaca liquida nell’evaporatore (flash off) e a sottrarre calore. Il ciclo si completa quando l’ammoniaca vaporizzata viene riassorbita nella soluzione di acqua ammoniacale all’interno del generatore.

L’esempio in figura “A” illustra operativamente la fase di generazione. Il serbatoio del cherosene per il bruciatore contiene la giusta quantità di carburante per far avvenire un solo ciclo. Questo ciclo avviene normalmente una volta al giorno. Il bruciatore viene quindi acceso. La miscela di ammoniaca ed acqua (acqua ammoniacale, detta anche miscela marrone) viene scaldata nel generatore. Il vapore di ammoniaca (di colore marrone rossiccio) viene convogliato nel tubo (A) fino al condensatore raffreddato ad aria. Qui il gas di ammoniaca viene raffreddato e portato allo stato di ammoniaca liquida (di colore rosso). Il liquido passa nel ricettore. Si noti la valvola di ritegno unidirezionale fra il condensatore ed il ricettore del liquido, che serve ad impedire il passaggio inverso di liquido nel condensatore. Inoltre si noti il piccolo orifizio del limitatore che viene successivamente chiuso durante il ciclo di refrigerazione del sistema. Quando tutto il carburante è stato bruciato (solitamente 20 – 40 minuti), il ciclo di generazione ha termine.

Il ciclo di refrigerazione

La pressione nel sistema diminuisce al raffreddarsi dell’acqua che assorbe i vapori di ammoniaca. L’ammoniaca liquida (blu chiaro) passa attraverso l’evaporatore, inizia la trasformazione allo stato gassoso, con conseguente raffreddamento. L’ammoniaca allo stato gassoso (blu acqua) ritorna indietro attraverso il tubo (B), unendosi nuovamente all’acqua nel generatore. La refrigerazione continua, solitamente fino alla successiva accensione del bruciatore a cherosene. Il piccolo orifizio limitatore adempie a due funzioni, permette che il liquido entri nell’evaporatore controllandone il livello. Ciò protegge l’evaporatore dall’eccessivo riempimento. Il limitatore inoltre funge da valvola di espansione per ottenere una differenza di pressione. Valori differenziali di pressione sono essenziali al ciclo di refrigerazione poiché si produce l’effetto di far cambiare il punto di ebollizione dell’ammoniaca liquida da una data temperatura in presenza di alta pressione ad un altro associato a pressione più bassa. Senza questo calo di pressione la refrigerazione non si verificherebbe ed il sistema fungerebbe semplicemente da contenitore dell’ammoniaca.

La pressione nel sistema diminuisce al raffreddarsi dell’acqua che assorbe i vapori di ammoniaca. L’ammoniaca liquida (blu chiaro) passa attraverso l’evaporatore, inizia la trasformazione allo stato gassoso, con conseguente raffreddamento. L’ammoniaca allo stato gassoso (blu acqua) ritorna indietro attraverso il tubo (B), unendosi nuovamente all’acqua nel generatore. La refrigerazione continua, solitamente fino alla successiva accensione del bruciatore a cherosene. Il piccolo orifizio limitatore adempie a due funzioni, permette che il liquido entri nell’evaporatore controllandone il livello. Ciò protegge l’evaporatore dall’eccessivo riempimento. Il limitatore inoltre funge da valvola di espansione per ottenere una differenza di pressione. Valori differenziali di pressione sono essenziali al ciclo di refrigerazione poiché si produce l’effetto di far cambiare il punto di ebollizione dell’ammoniaca liquida da una data temperatura in presenza di alta pressione ad un altro associato a pressione più bassa. Senza questo calo di pressione la refrigerazione non si verificherebbe ed il sistema fungerebbe semplicemente da contenitore dell’ammoniaca.

Questo tipo di sistema di refrigerazione è abbastanza semplice. Le condutture sono realizzate in acciaio saldato in quanto le pressioni durante il ciclo di generazione sono abbastanza alte. L’effetto di refrigerazione è abbastanza buono. I frigoriferi ad assorbimento riscaldati a fiamma di cherosene sono diffusi nelle zone dove l’energia elettrica non è disponibile.

Altri tipi di alimentazione del bruciatore possono essere il propano o il gas naturale. In molti casi vengono usati sistemi con bruciatore a propano, con l’aggiunta di un piccolo sistema di ventilazione a 12 volt per migliorare il raffreddamento all’interno della sezione dell’evaporatore del frigorifero (contenitore del ghiaccio). Sul mercato vi sono attualmente molti tipi di frigoriferi ad assorbimento e non solo di piccola dimensione. Il processo teorico di funzionamento descritto è stato applicato a sistemi commerciali molto grandi, lasciandolo pressoché inalterato.

Gli interventi di riparazione della maggior parte dei piccoli frigoriferi di questo tipo non possono essere effettuati “on site” a causa della criticità di alimentazione del liquido refrigerante (la giusta quantità di acqua ammoniacale) e la tipologia di costruzione del sistema. Se su una piccola unità si produce una perdita, la cosa migliore da fare è di sostituirla con una nuova. La maggior parte dei fornitori progettano le unità in modo che durino un periodo di tempo molto lungo, ma un’unità danneggiata deve essere sostituita (in caso di perdita del liquido refrigerante). La manutenzione può e dovrebbe essere effettuata sul complessivo del bruciatore e sulle condutture che alimentano il propano o il cherosene. La maggior parte delle perdite dell’acqua ammoniacale sono facili da individuare, così come lo sono le perdite di ammoniaca anidra, poiché l’odore è molto forte e ciò aiuta nella rilevazione anche della più piccola perdita.

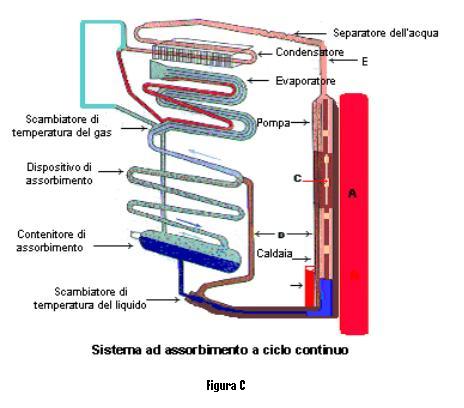

Sistemi ad assorbimento a ciclo continuo

Sono disponibili altri tipi di sistemi ad assorbimento. L’unità di raffreddamento ad assorbimento basate sul ciclo continuo funzionano con una quantità limitata di calore. Questo calore è fornito da gas, da elettricità, o da cherosene. Non vi sono parti in movimento. Il funzionamento dell’unità di refrigerazione si basa sulla legge di Dalton.

Sono disponibili altri tipi di sistemi ad assorbimento. L’unità di raffreddamento ad assorbimento basate sul ciclo continuo funzionano con una quantità limitata di calore. Questo calore è fornito da gas, da elettricità, o da cherosene. Non vi sono parti in movimento. Il funzionamento dell’unità di refrigerazione si basa sulla legge di Dalton.

Legge di Dalton

“La pressione totale di una limitata miscela di gas è la somma delle pressioni di ciascuno dei gas nella miscela.

La pressione totale dell’aria in un cilindro compresso d’aria è la la risultante della somma di quella dell’ossigeno, dell’azoto e dei gas di ‘anidride carbonica e della pressione del vapore acqueo.”

Uno dei sistemi di refrigerazione esistenti del tipo ad assorbimento si basa, come principio di funzionamento, sulla legge di Dalton delle pressioni parziali.

La legge inoltre spiega che ogni gas si comporta come se occupasse lo spazio da solo.

Passando alla parte esplicativa, il frigorifero ad assorbimento usa due gas, ammoniaca ed idrogeno. L’ammoniaca, a temperatura ambiente, è assorbita dall’acqua nel sistema chiuso.

Il riscaldamento di questa soluzione porta alla dissociazione dell’ammoniaca. (l’idrogeno non è assorbito dall’acqua e rimane allo stato gassoso). A causa del fatto che la pressione è più bassa, l’ammoniaca passa allo stato liquido nel condensatore. La pressione è uniforme nell’ambito del sistema. La pressione totale nel sistema è la risultante della somma di quella del vapore di ammoniaca più la pressione dell’idrogeno. Fino a quando la pressione del vapore di ammoniaca è inferiore a quella della sola componente ammoniacale, l’ammoniaca continua ad evaporare. Questa tende a raggiungere la pressione del vapore che corrisponde alla temperatura all’interno del dispositivo di assorbimento.

Questo dispositivo di refrigerazione è ampiamente utilizzato nei frigoriferi domestici e nei veicoli ricreazionali. E’ inoltre usato per i sistemi di condizionamento estate/inverno sia nelle abitazioni private, sia negli edifici di più ampia dimensione. L’unità si compone di quattro parti principali:

- la caldaia

- il condensatore

- l’evaporatore

- il dispositivo di assorbimento

Quando l’unità funziona a cherosene o a gas, il calore è assicurato da un bruciatore. Questo elemento è posizionato sotto il tubo centrale (A). Nel funzionamento ad elettricità, il calore è prodotto da un elemento inserito in una tasca (B).

La carica dell’unità è composta da una miscela di ammoniaca, acqua e idrogeno. Questi sono ad una pressione sufficiente per far condensare l’ammoniaca alla temperatura ambiente. Quando viene riscaldata, si producono bolle di gas d’ammoniaca. Queste via via aumentano e trasportano con loro quantità di soluzione debole di ammoniaca, attraverso la pompa a sifone (C). Questa soluzione debole passa nel tubo (D), mentre il vapore di ammoniaca passa nel tubo del vapore (E) e sopra al separatore dell’acqua. Qui tutto il vapore acqueo si condensa e ritorna nuovamente dentro la caldaia, lasciando che il vapore asciutto di ammoniaca passi nel condensatore. Il condensatore è dotato di alette di raffreddamento che contribuiscono a far raffreddare il vapore di ammoniaca a mezzo dell’aria che circola esternamente. Il processo di condensazione porta alla formazione di ammoniaca liquida che, a sua volta, viene convogliata nell’evaporatore.

Nell’evaporatore confluisce idrogeno. L’idrogeno passa attraverso lo strato di ammoniaca. Ciò produce l’effetto di abbassare la pressione del vapore di ammoniaca, abbastanza da permettere che l’ammoniaca liquida passi allo stato gassoso. L’evaporazione dell’ammoniaca estrae calore dall’evaporatore. Ciò, a sua volta, estrae calore dal comparto per alimenti ove lo stesso è posizionato, abbassando quindi la temperatura all’interno dell’intero frigorifero.

La miscela allo stato di vapore fra ammoniaca ed idrogeno passa dall’evaporatore al dispositivo di assorbimento. Un gocciolamento continuo di soluzione debole di ammoniaca entra nella parte superiore del dispositivo di assorbimento. L’alimentazione avviene per gravità attraverso il tubo (D). Questa soluzione debole scende attraverso il dispositivo di assorbimento. Entra quindi in contatto con la miscela gassosa di ammoniaca e idrogeno ed assorbe rapidamente l’ammoniaca dalla miscela. L’idrogeno è pertanto libero di espandersi attraverso la serpentina del dispositivo di assorbimento e ritornare nell’evaporatore. L’idrogeno circola continuamente fra dispositivo di assorbimento ed evaporatore.

La soluzione forte di ammoniaca che si produce all’interno del dispositivo di assorbimento scende nel contenitore sottostante e, successivamente rientra nella caldaia, completando così il ciclo di funzionamento.

Questo ciclo è a funzionamento continuo, fino a che si produce calore nella caldaia. Un termostato che controlla la fonte di calore regola la temperatura dello spazio refrigerato.

Tenuto conto che il liquido refrigerante è ammoniaca, si possono ottenere temperature abbastanza basse. La maggior parte dei sistemi richiedono dispositivi elettrici, pertanto occorre che siano assicurati gas ed elettricità. Tranne i comandi e (in alcuni casi) i ventilatori termostatici, non vi sono parti in movimento.

La manutenzione è normalmente abbastanza semplice. Il bruciatore ed il tubo di scarico devono essere mantenuti puliti. Prima di metterlo in esercizio, il frigorifero dovrebbe essere attentamente livellato.

Lo scarto in pressione in questo tipo di sistema è ottenuto attraverso l’idrogeno, il quale provoca una variazione di pressione nell’ammoniaca e permette che la stessa bolla al di fuori, nell’evaporatore (flash off).